3D - Druck

Weitere 3D-Druck Didgeridoos:

>>> "Springbockhorn bringt neue Erkenntnisse"

>>> "Oryx-Didge / Meilenstein zu einem außerordentlichen Instrument"

3D-Drucktest von Kay Reimer / Narwal-Zahn-Didge / 15.4.2015

Info: worldwildlife.org

Foto: Paul Nicklen

Trophäen aus Walfängerzeiten im zoologischen Museum Kopenhagen.

Der Zahn des Narwales wurde in alten Zeiten für das Horn des legendären Einhornes gehalten. Deshalb war ein solches "Horn" immer extrem wertvoll. Heute ist der Handel damit weitgehend verboten,

da der Narwal unter strengem Artenschutz steht. Die Verwendung eines echten Narwalzahnes zu Bau eines Didgeridoos kommt deshalb nicht in Frage.

Es spricht aber nichts dagegen, die Form eines solchen Zahnes genau nachzubilden, z.B. mit 3D-Scannern und -Druckern. Die Frage ist allerdings, ob ein mit Kunststoffmaterial ausgedrucktes

Didgeridoo mit Holzinstrumenten mithalten oder gar konkurrieren kann. Das Ergebnis dieses Tests zeigt, dass dies zutrifft, vorausgesetzt man hat es nicht eilig.

Grafic: Encyclopaedia Britannica

Die Herstellung

Ein gutes Didge zeichnet sich sowohl durch einen guten Klang als auch durch ein ansprechendes Äußeres aus, deshalb musste der 3D-Scan eines Narwal-Zahnes so angepasst werden, dass er eine

speziell berechnete CADSD-Innenform umhüllt.

Innenform / Klang

rauhes Grundtonspektrum - 5. Oberton (6. Harmonische des Grundtons) verstärkt - Obertonsprünge bei Spieldruckschwankungen möglich zwischen 5., 6. und 8. Oberton (6., 7. und 9 Harmonische des

Grundtons). Grundton E+20. Das Instrument sollte vor allem in monotonen herzschlagähnlichen Rythmen seine Wirkung entfalten. Dank Frank und seiner CADSD-(R)evolution-Software war die Berechnung

entsprechender Formdaten kein Problem.

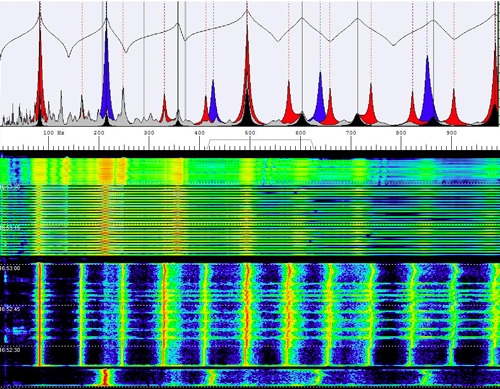

CADSD-Spektrum für das Narwalzahn-Didge

Außenform / Design

Was für einen Schnitzer eine Herausforderung ist, kann ein 3D-Drucker relativ leicht automatisch erledigen. Ich wollte schon lange ein Didgeridoo in Narwal-Zahn-Form haben und hatte nun die

passenden Geräte zur Herstellung. Nachdem ich einen Kunstharzabguss eines Zahnes beschafft hatte, musste ich diesen erstmal mittels eines 3D-Streifenlichtscanners digitalisieren.

Nochmal zur Info: die roten Peaks zeigen die Vielfachen des Grundtones, die Blauen die des 1. Overblows.

Die schwarzen Impedanzpeaks weisen darauf hin, welche Frequenz von der Innenform "begünstigt" wird.

So sieht der fertige Scan aus

Und hier nochmal im Röntgen-Modus - bereits mit CADSD-Innenform, Aufteilungen und Dübellöchern

Zuletzt wurde der Maschinencode für den 3D-Druck erzeugt

Der Druck geht laaaaaangsaaaaam voran. Jedenfalls wenn man mit 100% Füllung und relativ feiner Auflösung druckt. Das komplette Narwal-Didge besteht aus knapp 13.000 Schichten ABS-Kunststoff (wie Lego) - pro Schicht 0,1 mm. Gesamtgewicht knapp 4 kg. Um das Instrument mit einer 0,4mm Düse in ordentlicher Qualität zu drucken, läuft der Ultimaker etwas mehr als 3 Wochen rund um die Uhr. Druckzeit pro Teil: 24 bis 71 Stunden. Dafür entstehen dann aber auch schwere, extrem solide Teile. Das Ganze nimmt Form an. Teil für Teil wächst das Instrument - massiv und stabil.

Finish

Nachdem ein erster Spieltest gezeigt hatte, dass das Instrument gelungen war, musste es nur noch eine natürliche Patina bekommen - es sollte ja so aussehen wie ein echter Narwal-Zahn. Das

Silikon-Munstück ist von Mad-Matt.

Gut zu sehen sind die Buchendübel, die zusammen mit Stabilit-Express 2-K-Kleber eine absolut amtliche Verbindung der Teile sicherstellen.

Gewicht: 3950 g. Druckzeit: mit Pausen 33 Tage, reine Druckzeit 22 Tage

Fazit

Der Bau hochwertiger Didgeridoos ist mit 3D-Druckern möglich - fast automatisch, wenn man mal von der Vorarbeit absieht - schön, denn die Druckzeit kann für andere Dinge genutzt werden. Für

kommerzielle Zwecke ist die Methode wohl eher ungeeignet, da sehr zeitaufwendig - zumindest wenn die Qualität stimmen soll - für Künstler und Freaks ist die neue Technik allerdings ein El Dorado

mit unbegrenzten Design-Möglichkeiten! Fein auch, dass es Druckmaterialien auf Bio-Basis gibt (PLA/Polymilchsäure), die zudem auch noch mit Holzmehl vermischt erhältlich sind. Ob dieses recht

teure Material für den Didgebau taugt, wird einer der nächsten Tests zeigen.

Beim Spiel zeigten sich keine Schwächen, wie man sie vielleicht bei Kunststoff-Instrumenten erwarten würde. Im Gegenteil - meine Erwartungen wurden voll erfüllt.

3D - Printing

More 3D printed didgeridoos:

Test of 3D-Printing by Kay Reimer / Narwhal-Tooth-Didge / 15.4.2015

Info: worldwildlife.org

Foto: Paul Nicklen

Trophies from whale-catching in the Copenhagen Zoo..

The tooth of narwhales was held in ancient times for the horn of the legendary unicorn. Therefore, such a "horn" was always extremely valuable. Today, the trade is largely forbidden, since the

narwhal is under strict protection of species. The use of a real narwhal tooth for the construction of a didgeridoo is therefore out of the question.

However, there is no objection to precisely reproducing the shape of such a tooth, e.g. with 3D scanners and printers. The question, however, is whether a didgeridoo printed with plastic material

can compete with wood instruments. The result of this test shows that this is true unless you are in a hurry.

Graphic: Encyclopaedia Britannica

The production

A good Didge is characterized by a good sound as well as an attractive appearance, so the 3D scan of a narwhal tooth had to be adapted in such a way that it wraps a specially calculated CADSD

inside shape.

Inside shape / sound

rough drone spectrum – 5th overtone (6th harmonic of the fundamental) amplified - overtone jumps in the case of pressure fluctuations possible between 5th, 6th and 8th overtone (6th, 7th and 9th

harmonic of the fundamental). Drone E + 20. The instrument should have its effect, especially in monotonous heart beat-like rhythms. Thanks to Frank and his CADSD (R) Evolution software, it was

not a problem to find some corresponding shape data.

CADSD-Spectrum for the Narwahl-Tooth-Didge

Exterior design / design

What for a blunder is a challenge, a 3D printer can do relatively easily automatically. For a long time I wanted to have a Didgeridoo in narwhal-tooth shape and had now the appropriate devices

for the production. After I had procured a synthetic resin molding of a tooth, I had to digitize this first by means of a 3D strip light scanner.

Again the info: the red peaks show the harmonics of the drone, the blues the ones of the 1st overblow.

The black impedance peaks indicate which frequencies are "favored" by the internal shape.

This is how the finished scan looks

And here again in the X-ray mode - already with CADSD internal form, divisions and dowel holes

Lastly, the machine code for 3D printing was generated

The printing goes very slowly ahead. At least if you print with 100% filling and relatively fine resolution. The complete Narwhal-Didge consists of almost 13,000 layers of ABS plastic (like Lego) - 0.1 mm per layer. Total weight just under 4 kg. In order to print the instrument with a 0.4mm nozzle in decent quality, the Ultimaker (the printer) runs a little more than 3 weeks around the clock. Print time per part: 24 to 71 hours. Therefore, this also results in heavy, extremely solid parts. The whole becomes shape. The instrument grows massive and stable.

Finish

After a first play test showed that the instrument had succeeded, it only had to get a natural patina - it should look like a real narwhal tooth. The mouthpice made of Silicone is from

“Didgeridoo Mad-Matt”.

Good to see are the dowel holes, which together with Stabilit-Express 2-K-Glue ensure an absolutely accurate and stable connection of the parts.

Weight: 3950 g. Printing time: with breaks 33 days, pure printing time 22 days

Conclusion

The crafting/production of high-quality didgeridoos is possible with 3D printers - almost automatically, if you do not mind the work - nice, because the printing

time can be used for other things. For commercial purposes, the method is probably not suitable, as it is very time-consuming - at least if the quality is correct - for artists and freaks, the

new technology is however an “El Dorado” with unlimited design possibilities! It is also good that there are printing materials based on organic (PLA / polylactic acid), which are also mixed with

wood powder. Whether this very expensive material is suitable for the crafting of didges, one of the next tests will show.

There were no weaknesses during playing, as they might be expected in plastic instruments. On the contrary, my expectations were fully met.